摘

要:重点讨论基于变频伺服技术在锯条冲齿加工工艺中的应用。方案应用自动化机电控制技术取代了锯条冲齿机原来的涡轮涡秆系统的牵引部分,齿距的控制完全由伺服实时跟踪变频位置完成,齿距的更改只要修改伺服参数即可。

关键词:伺服系统

跟踪误差

前馈增益

PLC

1 引言

梳棉机是纺织工程的前端工艺设备。梳棉锯条是疏棉机关键配件(图1)。

图1

梳棉锯条

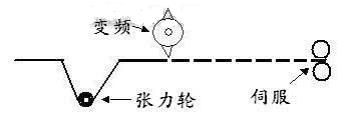

冲齿是梳棉锯条的主要加工工艺。传统的冲齿工艺---冲齿和牵引分别由涡轮涡秆一体的机械机构完成。不同的齿距需要不同的涡轮减速比组在繁琐的机械安装调试背后,加工精度亦有一定随机的波动,而新设计的伺服系统取代了原来的涡轮涡秆系统的牵引部分,冲齿由变频单独完成,齿距的控制完全由伺服实时跟踪变频位置完成,齿距的更改只要修改伺服参数即可,不但效率高,且加工的齿距一致性很好,该伺服系统完全对该行业进行了全新概念的提升和质的飞跃(图2)。

图2

锯条冲齿伺服系统

2

原理设计

2.1系统工艺与控制分析

机械等同架构参见图3。当该生产线张力发生变化时,变频器根据张力的反馈进行自身的PI调节,由于该张力环节在工艺上要求不高,所以很容易控制。而当变频的速度发生变化时,辊轮上的挫刀冲切速度随之改变,为保证冲齿节距的恒定,后端的伺服系统需要精确实时跟踪变频器的速度。根据变频率器速度和齿距的比例,既保证脉冲当量精度小于十分之一的目标精度,又要保证马达最大速度时回授编码器的频率小于500KHZ,由此选择被跟踪马达回授编码器的分辨率为1000PPR。而齿距的更改则通过PLC与伺服RS-485通讯功能,直接修改伺服的电子齿轮比即可。

图3

机械等同架构

2.2

锯片机控制方案

锯片机控制系统方案参见图3。自动化系统全部由台达机电自动化产品实现。包括台达DVP14ES00T型可编程控制器;台达ASD-A0421LA/ASMT04L250AK型400W伺服系统(伺服马达传动减速比:10:1。)。编码器要求差动输出/AB相/1000PPR/DC5V。

图3

锯片机控制系统

3控制系统核心技术分析

对齿距的稳定控制最终归结为伺服系统如何精确追踪编码器控制问题,为克服该机械系统存在的动/静摩擦力,所以提高伺服的钢性是稳定脉冲追随的前提。若一味提高钢性(加大频宽/F.W),当频宽加大至120HZ以后,脉冲追随误差大幅减小至4个左右,但由于被追踪异步马达转差率、机械等离散误差的存在,使编码器的脉冲源出现一定的随机波动,而过大的比例使偏差控制容易出现“输出的过冲和震荡”以及速度积分环节对相位后移的综合影响,使得追随误差出现较大的波动,表现出的大约1/6齿距超出允许误差范围,所以该伺服系统关键控制目标是如何稳定追随误差而不是如何减小追随误差,根据以上的分析,适当调整伺服系统频宽至80HZ,速度比例调为2700左右,降低位置前馈增益为1500左右,大幅减小速度积分为35左右,其精度效果有大幅提升,大部分齿距甚至达到用户的“0误差标准”。

4 结束语

基于台达机电技术的梳棉锯条冲齿加工伺服控制系统已经成功投入运行。项目实践证明,方案在完全达到预期设计效果的同时,也为其他类同行业提供了良好经济解决方案。在类同伺服同步控制中,如绕包机行业的绕线节距控制,玻璃磨花机行业花瓣宽度控制,最终都转化为以上的控制模型,系统设计思路有很大借鉴、拓展性。